一二三区精密加工,精英工匠大师

🔧 精密加工数字化转型 🔧

💻 数字化工艺优化 💻

💻 数字化工艺优化 💻

📊 质量追溯与分析 📊

📊 质量追溯与分析 📊

制造业数字化转型浪潮下,一二三区精密加工企业积极探索智能制造新模式。数字化、网络化、智能化技术深度融合,推动精密加工产业升级。企业通过部署MES系统、数字孪生平台等IT解决方案,实现生产过程精准管控。

🛠️ 智能制造系统架构 🛠️精密加工企业IT系统架构主要包含三层:底层数据采集层实时获取设备运行数据、工艺参数;中间层分析处理层对数据进行清洗、建模;应用层提供生产管理、质量追溯等功能。系统间数据互联互通,形成完整闭环。

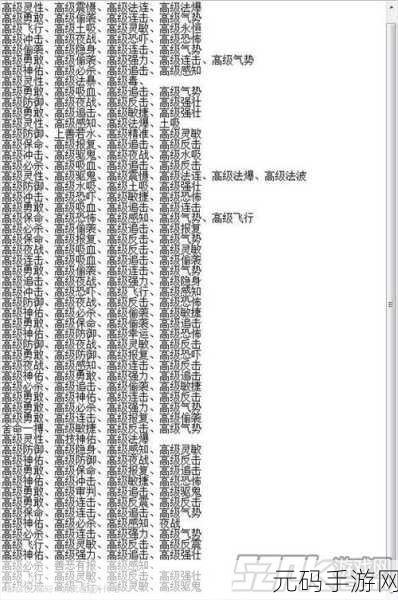

基于大数据分析技术,企业可建立工艺知识库,实现加工参数智能推荐。通过机器学习算法,持续优化切削速度、进给量等关键参数,提升加工精度和效率。数字化工艺优化系统可降低对熟练工人依赖,缩短新产品工艺开发周期。

🤖 智能装备联网管理 🤖精密加工设备普遍支持工业以太网接入,可实现设备状态监控、远程诊断维护。企业借助物联网平台,构建设备管理数字化平台,提升设备综合效率。预测性维护算法准确预判设备故障,降低非计划停机时间。

质量管理系统对加工全流程数据进行采集存储,建立产品制造档案。通过分析不良品产生原因,持续改进工艺流程。系统自动生成SPC控制图,实现质量趋势分析与预警,保障产品一致性。

相关热点话题: 1. 5G+工业互联网在精密加工中的应用 2. 数字孪生技术助力精密制造升级 3. 人工智能在精密加工质量控制中的应用 问答: Q1:精密加工企业如何开展数字化转型? A1:企业可从生产管理系统部署开始,逐步推进设备联网、工艺优化、质量追溯等数字化应用,打造智能制造新模式。 Q2:数字孪生技术能为精密加工带来哪些价值? A2:数字孪生可实现虚实映射,支持工艺仿真优化、设备预测性维护、生产计划优化等应用,提升企业运营效率。 Q3:如何利用人工智能提升加工质量? A3:通过机器视觉检测、工艺参数优化、预测性维护等AI应用,可实现质量在线监测、不良预警,提升产品合格率。